Ordonnancement de production et ERP : le duo parfait

Pour rester compétitifs et répondre aux exigences grandissantes des clients, les manufacturiers doivent inévitablement innover et s’adapter. La solution passe par la mise en place d’outils leur permettant d’optimiser leurs opérations manufacturières et de gagner en agilité.

Voyez pourquoi un système d’ordonnancement avancé combiné à l’ERP, forment le duo parfait pour répondre à ces besoins.

Parce que l’ERP à lui seul ne suffit plus

En matière de gestion des processus et de centralisation des informations, l’ERP est rapidement devenu un incontournable, et avec raison. Mais au-delà de leurs bénéfices incontestables, les ERP ont certaines limitations qui empêchent l’atteinte d’un niveau d’efficience et de productivité supérieur.

Les ERP sont essentiels à la planification globale des ressources à moyen ou long terme, mais lorsqu’il s’agit d’élaborer un plan d’exécution optimal, le modèle de planification des ERP est souvent trop simpliste. Il laisse de côté plusieurs contraintes essentielles et il en résulte une planification imprécise qui est difficilement applicable sur le plancher d’usine.

On constate ainsi que l’ERP à lui seul ne suffit plus pour combler les besoins actuels des manufacturiers.

Ce que l’ordonnancement fait, et que les ERP ne font pas

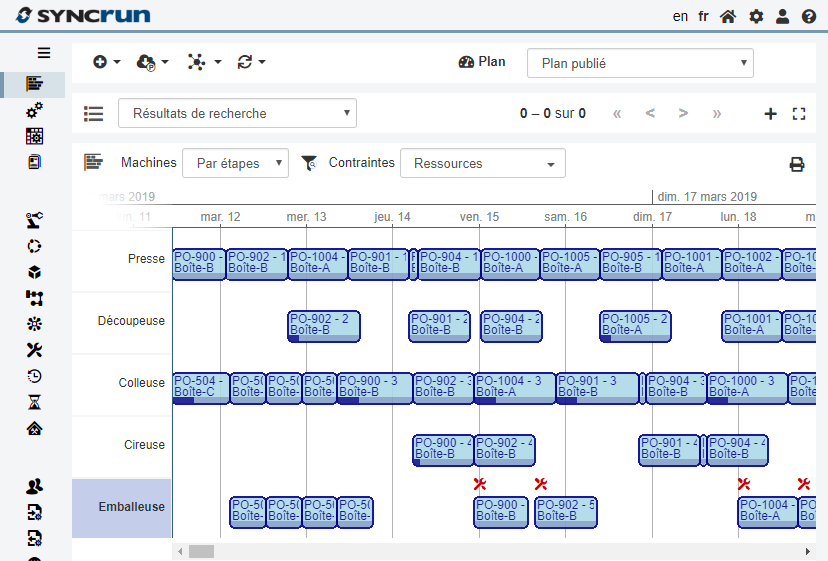

Conçoit des plans de production optimisés, précis et réalisables

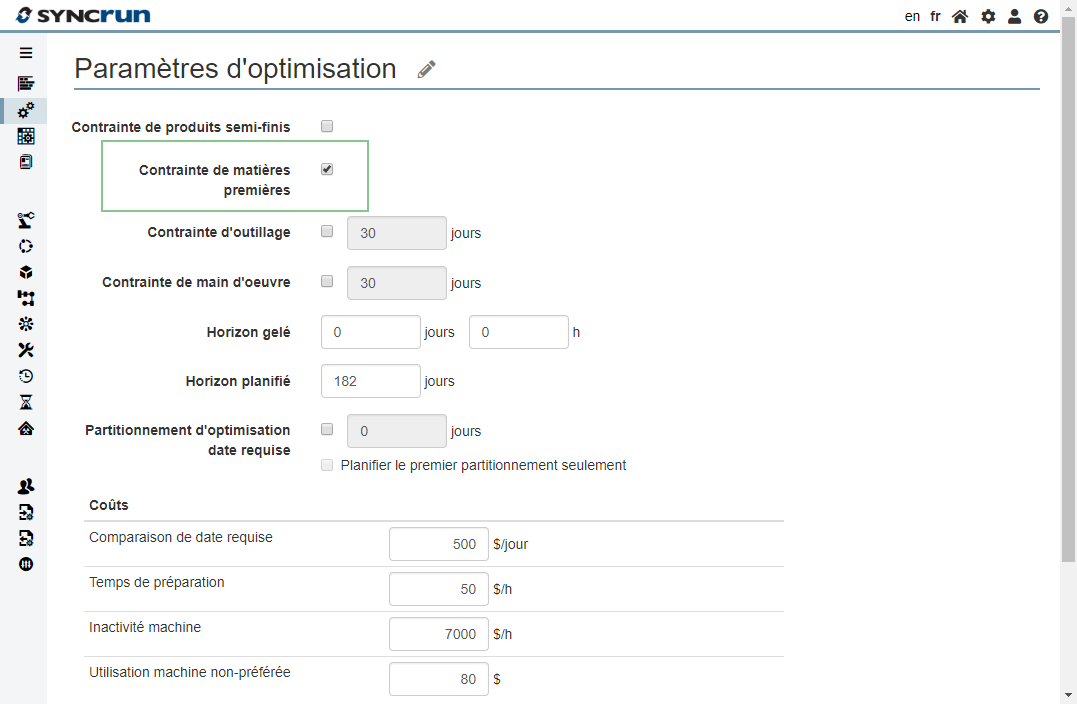

Optimise réellement les opérations grâce à des algorithmes avancés

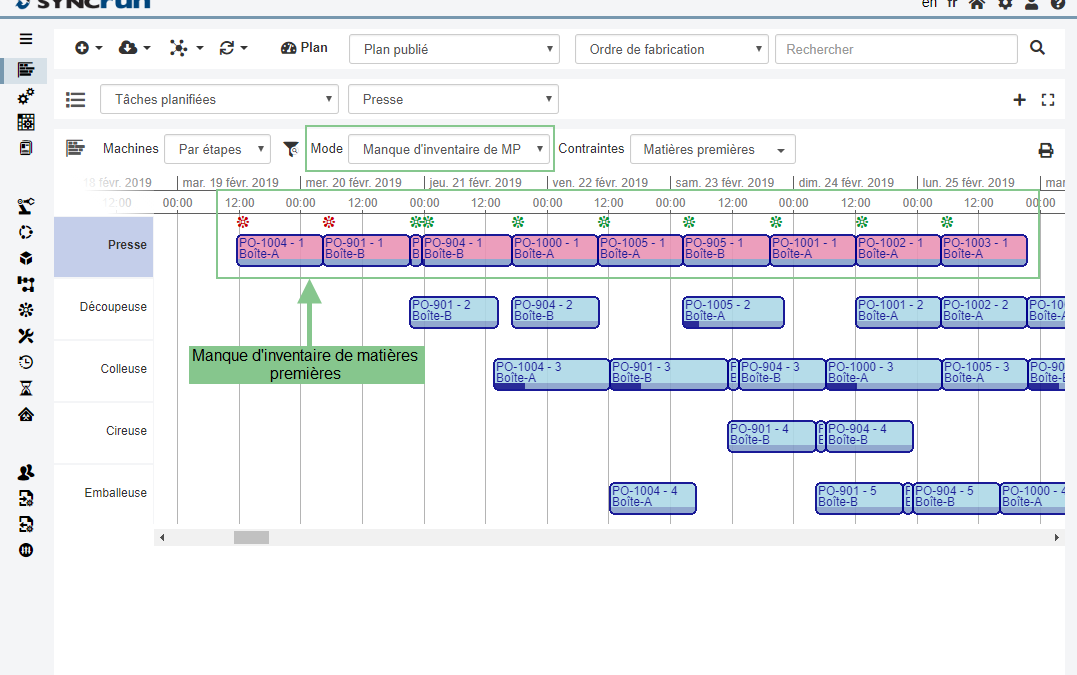

Tient compte de toutes les contraintes en simultané

Estimation précise des délais de livraison

Priorise la livraison à temps au coût minimum

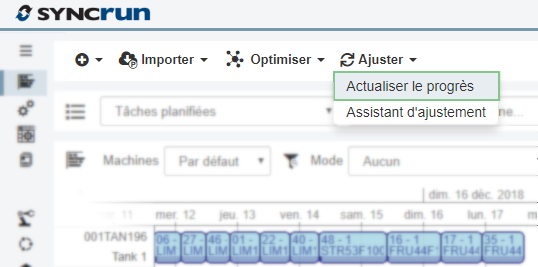

Considère le progrès réel sur le plancher

Ajustement rapide des cédules face aux changements

Offre une visibilité sur la production

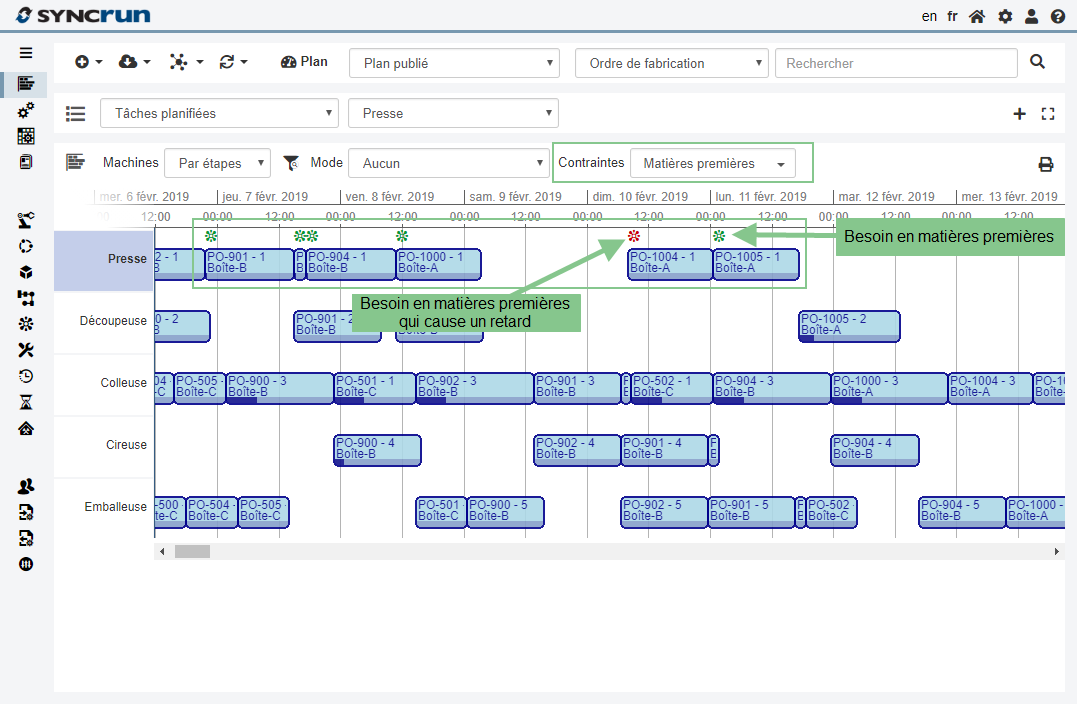

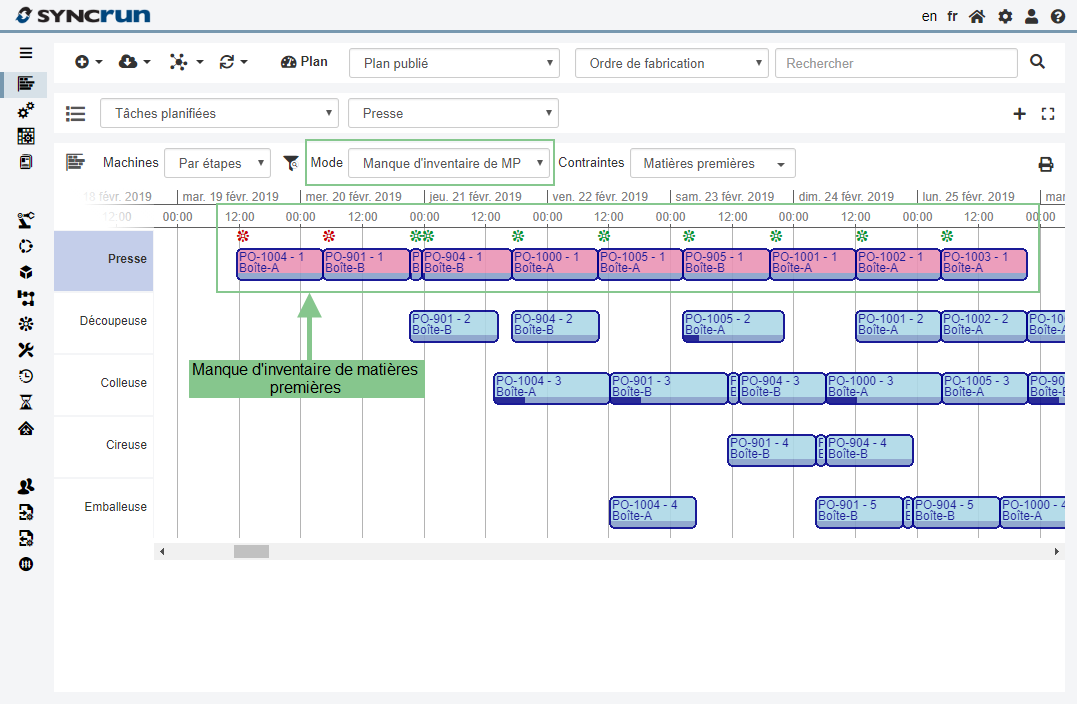

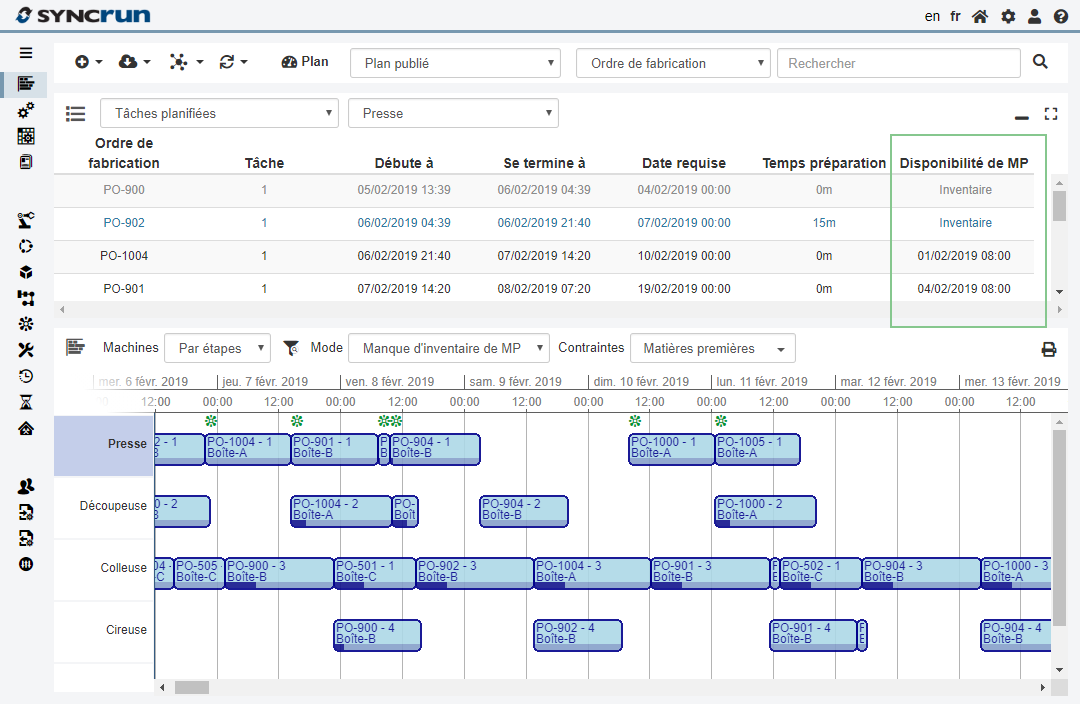

Identifie les contraintes de production et les problèmes potentiels

Maximise l’utilisation des ressources

Réduit les temps de préparation et les temps morts

Analyse des scénarios complexes

Évalue les impacts d’un changement ou d’une nouvelle commande

Exemple de contraintes considérées

-

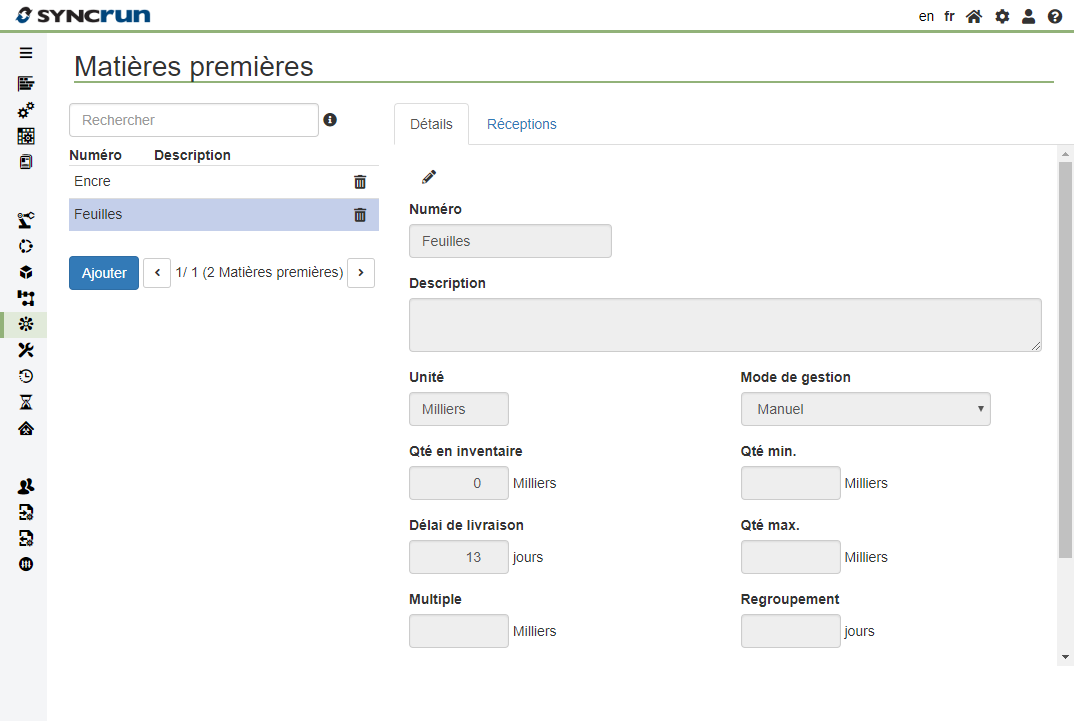

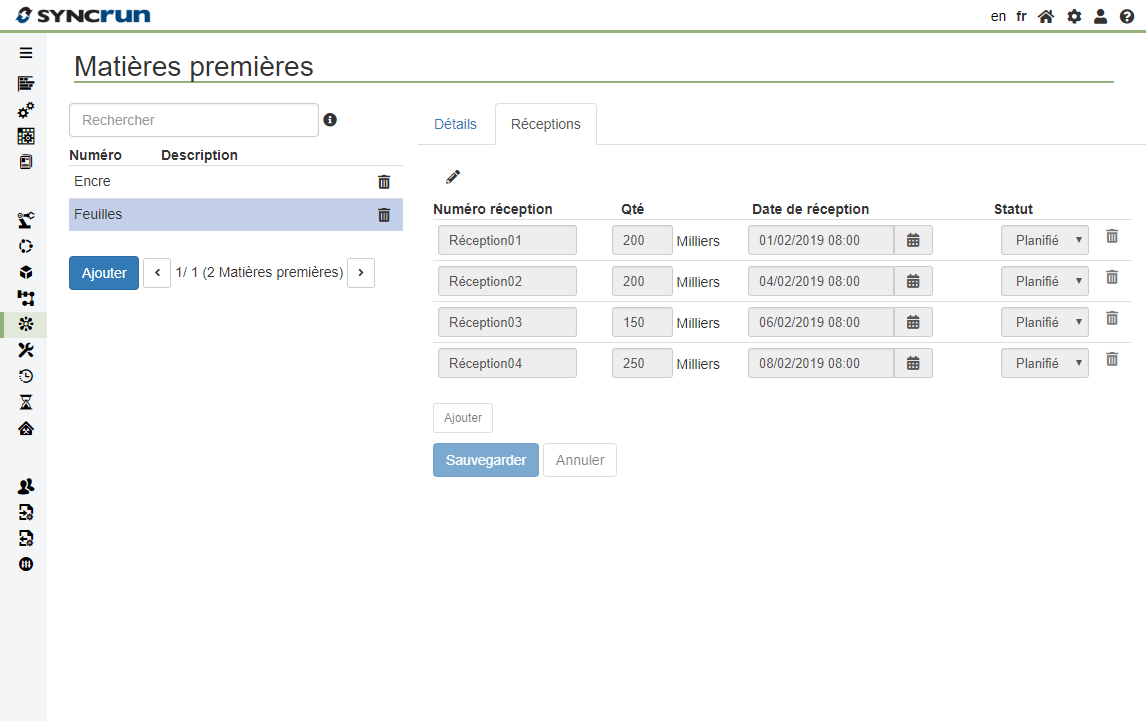

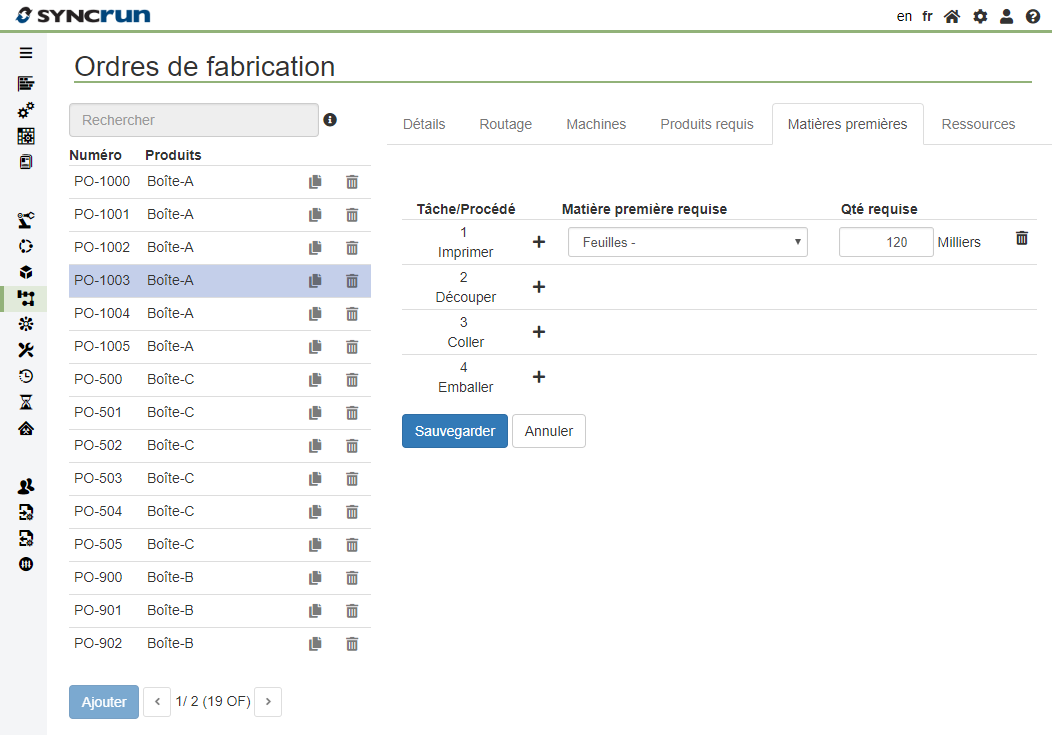

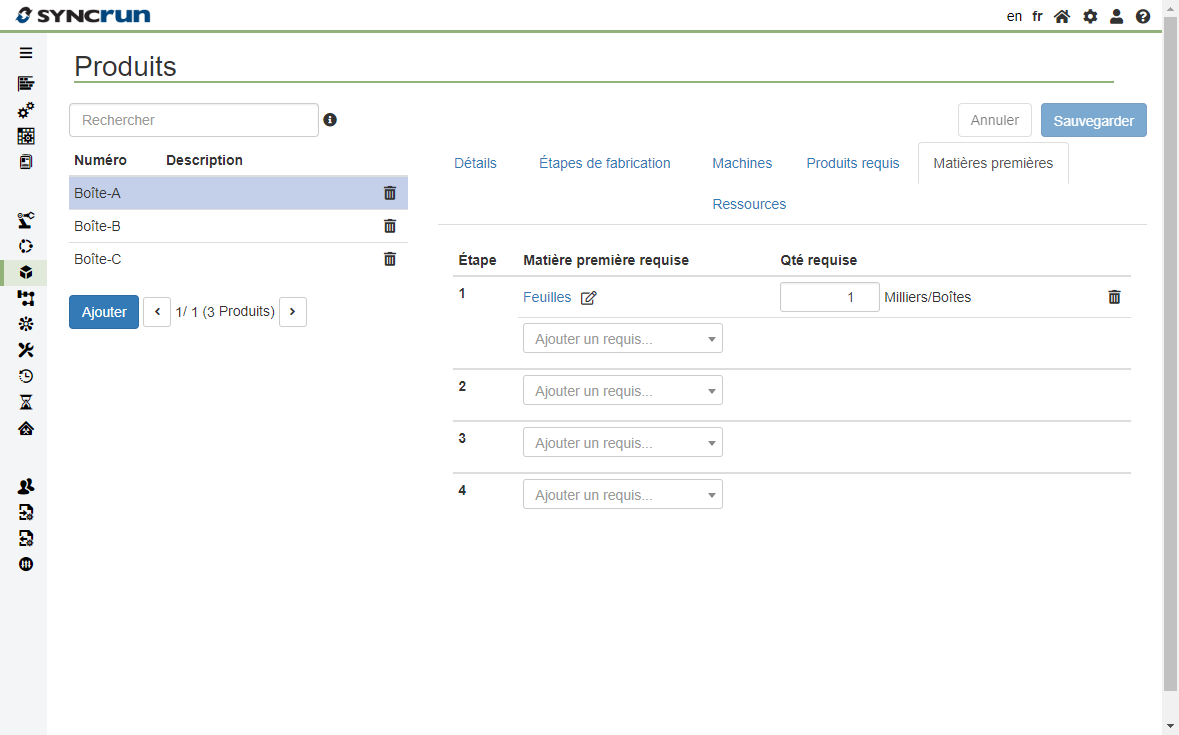

Niveaux d’inventaires et réceptions prévues de matériel

-

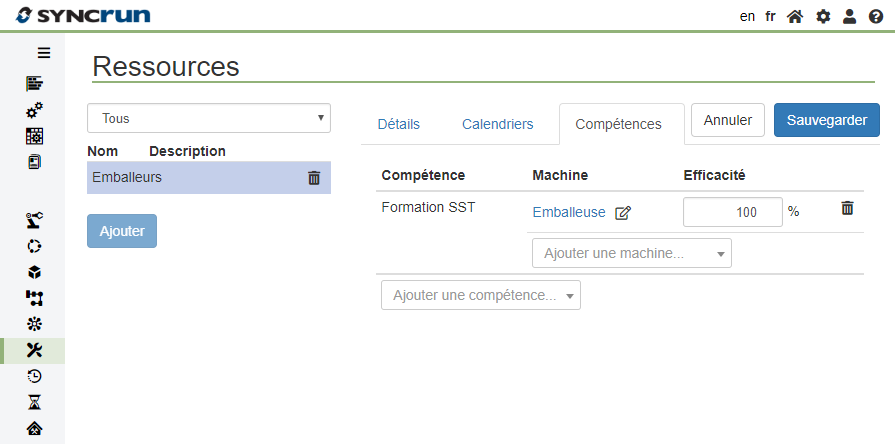

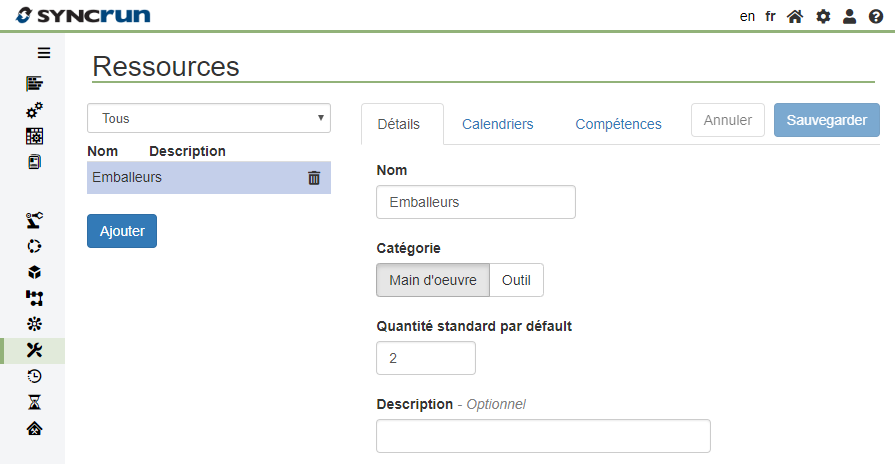

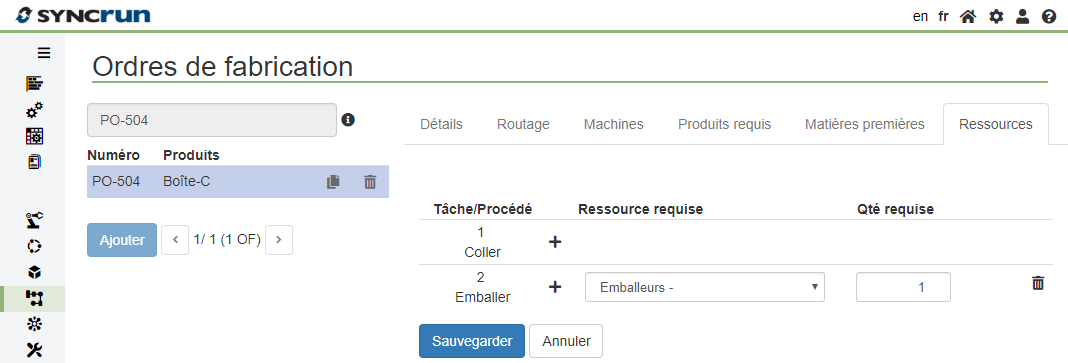

Compétences de la main-d’œuvre, horaires de travail

-

Vitesse-machines, efficacité temporaire

-

Statut réel des équipements

-

Maintenance planifiée

-

Avancement réel des opérations

-

Temps de préparation selon la séquence des opérations

-

Routages complexes

-

Ressources alternatives et préférences

-

Temps de repos et de séchage

-

Chevauchement entre opérations d’un routage

-

Regroupement d’opérations similaires

-

Date de démarrage imposée

-

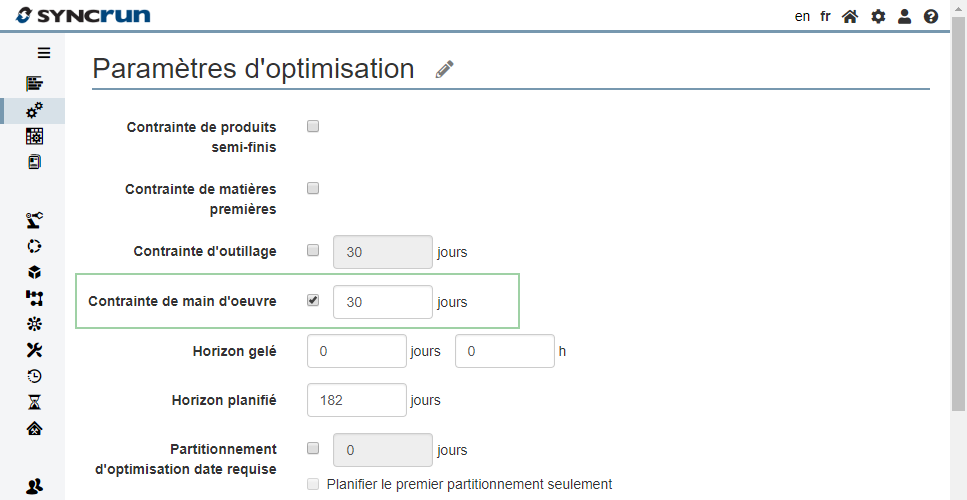

Horizon gelé

Pourquoi l’ordonnancement et l’ERP forment un duo parfait

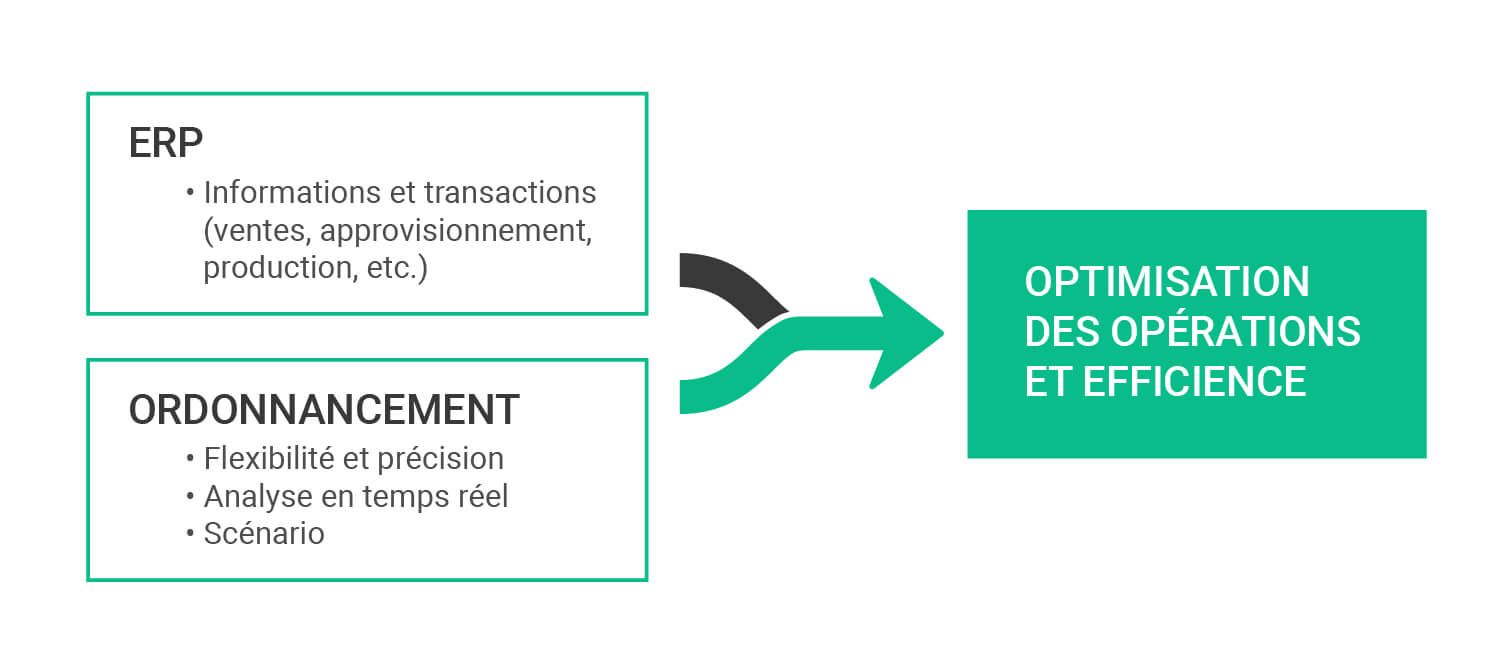

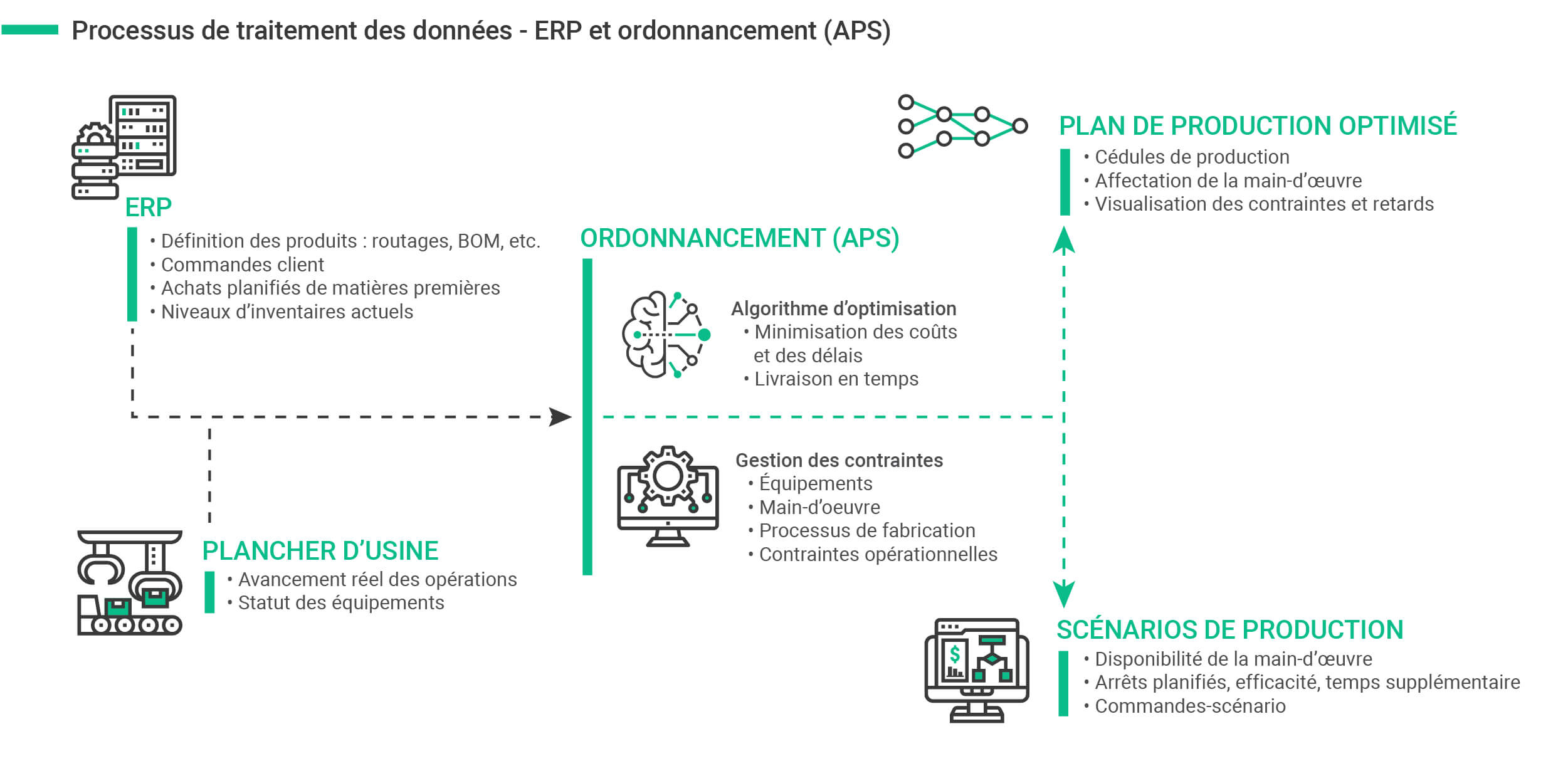

Alors que l’ERP regroupe les informations sur l’ensemble des processus et des ressources de l’entreprise, l’ordonnancement apporte des fonctions d’analyse et d’optimisation essentielles au niveau opérationnel. Même s’ils peuvent tous deux être utilisés de façon indépendante, c’est lorsqu’ils sont utilisés en complémentarité qu’ils révèlent toute leur puissance.

Pour les compagnies manufacturières en quête d’optimisation, l’analyse en temps réel et les simulations sont nécessaires pour garder les coûts au minimum et l’efficience au maximum. Ce pourquoi un ERP à lui seul ne peut suffire pour atteindre un niveau d’efficience supérieur.

Prêt à passer à un niveau d’efficience supérieur?

Syncrun est une solution d’ordonnancement qui s’intègre parfaitement à votre ERP, SCM, MES ou autre système de gestion en place. Son algorithme avancé est un véritable moteur d’optimisation des opérations qui contribuera à propulser votre productivité.