Les 7 problèmes de production courants et leur solution avec Syncrun.

- La perte de contrôle liée à une croissance rapide

- La complexité du processus de planification et d’ordonnancement

- Les goulots à certaines étapes de la production

- La difficulté à livrer à temps – délais de fabrication trop long

- La pénurie de main d’œuvre

- La difficulté à bien coordonner les achats de matière première

- L’incapacité à évaluer divers scénarios et à mesurer leurs impacts

1. La perte de contrôle liée à une croissance rapide

La production a souvent de la difficulté à suivre la cadence lorsque la croissance de l’entreprise passe à la vitesse grand V. Les commandes s’accumulent, la capacité de production est dépassée et les délais s’allongent. Chaque nouvelle commande devient difficile à gérer et le stress augmente au sein des équipes.

Capacité de production

La solution aux enjeux de capacité de production passe par l’utilisation efficace des ressources. Le moteur d’ordonnancement avancé de Syncrun optimise en quelques instants l’utilisation des équipements et de la main-d’œuvre. Le logiciel synchronise les opérations afin de libérer une capacité de production additionnelle et ainsi proposer une cédule optimale en termes de coûts et de temps.

Suivi et contrôle

Effectuer la planification et l’ordonnancement de la production avec Syncrun permet d’être réactif aux changements tout en gardant le contrôle sur la production.

Syncrun offre l’avantage d’anticiper les problèmes potentiels lors de la planification. Le logiciel permet également de réaligner toute la production en cours de route en fonction de la situation réelle sur le plancher et des imprévus de toutes sortes. Son utilisation facilite ainsi le suivi et la prise de décisions éclairées.

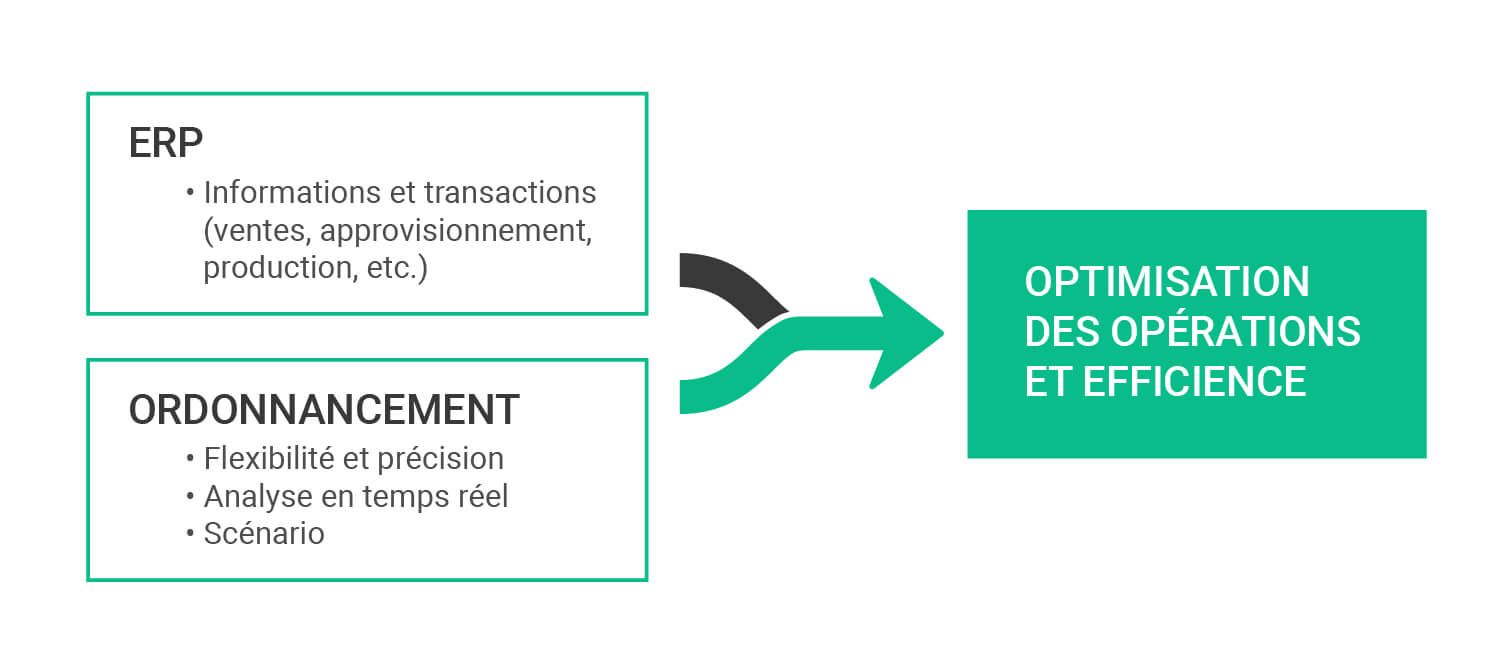

2. La complexité du processus de planification et d’ordonnancement

Les planificateurs doivent composer avec une multitude de tâches et de contraintes qui complexifient l’établissement d’un plan de production qui soit à la fois optimal et réalisable.

Les techniques manuelles ont leurs limites : après tout, l’ordonnancement de plusieurs ordres de fabrication génère des milliards de séquences possibles.

Heureusement, l’algorithme avancé de Syncrun analyse toutes ces combinaisons de scénarios en tenant compte de l’ensemble des contraintes et ce en quelques secondes seulement. Fini les chiffriers Excel et les casse-têtes! Syncrun est un outil d’optimisation multi-contraintes, simple et performant.

3. Les goulots à certaines étapes de la production

Les goulots d’étranglement affectent le déroulement des opérations et leur gestion constitue un défi récurrent pour les entreprises. Il peut être difficile d’évaluer d’avance la bonne façon de les contourner ou de les éliminer tout en s’assurant de ne pas simplement déplacer le problème.

Syncrun optimise la cédule de production de manière à minimiser les temps d’attente et de préparation de machines. Il y a donc moins de pertes de temps, ce qui libère une capacité de production additionnelle et améliore le flux de production.

De plus, Syncrun permet de visualiser le progrès en usine et d’identifier en un coup d’œil les goulots d’étranglement qui menacent la livraison ponctuelle; le planificateur peut ensuite analyser différents scénarios et modifier le plan en conséquence.

4. La difficulté à livrer à temps – délais de fabrication trop long

La livraison juste à temps est devenue un élément essentiel pour les entreprises qui souhaitent être compétitives sur le marché et satisfaire une clientèle de plus en plus exigeante.

Différents facteurs peuvent entraîner des difficultés :

- Des produits variés et sur mesure qui ralentissent la production

- Des promesses de livraison rapides mais difficiles à tenir

- Des bris d’équipements

- Les pénuries de ressources

C’est pourquoi Syncrun optimise les opérations en fonction des délais de livraison et des différentes contraintes. Il prend en considération la réalité sur le plancher et permet d’ajuster facilement le plan en fonction des imprévus tels que les commandes urgentes ou les bris d’équipements. Avec Syncrun, vous pouvez appuyer vos décisions sur un plan fiable et promettre des dates de livraison en toute confiance!

5. La pénurie de main d’œuvre

Les effectifs réduits engendrent des difficultés à livrer la marchandise dans les temps et occasionnent même la perte de commandes au profit de la compétition. Il devient alors judicieux d’utiliser les ressources disponibles à leur plein potentiel.

Syncrun optimise l’utilisation du personnel non seulement en fonction des disponibilités, mais aussi des compétences. Il attribue ainsi les tâches aux personnes les plus qualifiées.

Et ce n’est pas tout : le logiciel optimise l’utilisation des travailleurs sur le plancher afin d’éviter les temps morts et minimiser l’impact des goulots d’étranglement. La planification réalisée avec Syncrun vous permet de mieux identifier les besoins de main-d’œuvre.

6. La difficulté à bien coordonner les achats de matière première

Les entreprises ont souvent du mal à maintenir leur stock au minimum sans risquer les pénuries. En revanche, un inventaire trop important entraîne des coûts d’entreposage élevés et du gaspillage. Une meilleure planification de la production permet alors de prévoir avec précision la quantité de matériel nécessaire en fonction des commandes prévues.

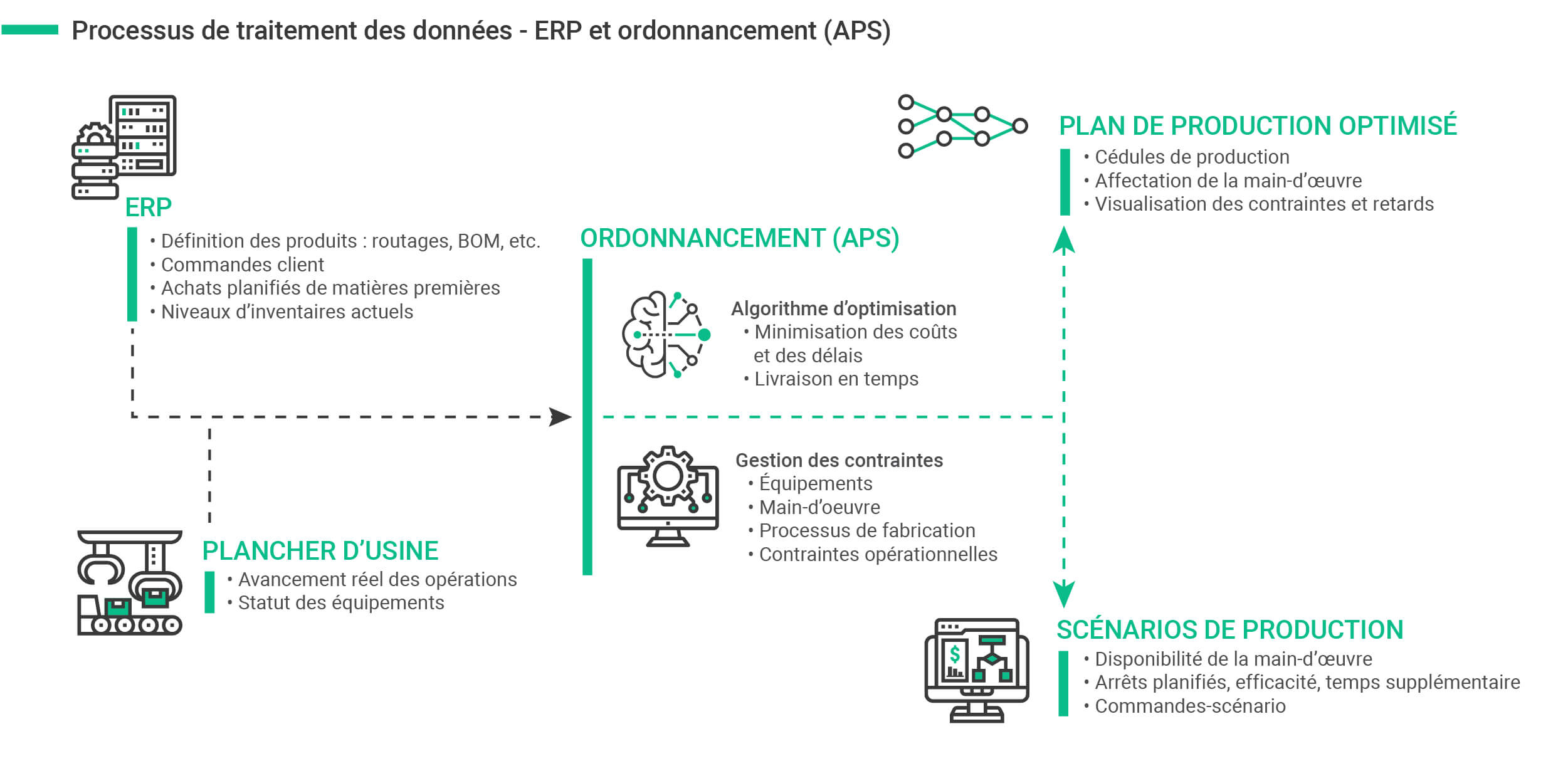

À partir des données provenant de vos systèmes, Syncrun génère un plan de production détaillé pour l’ensemble des ressources. Celui-ci s’adapte en fonction des mouvements d’inventaire ainsi que la disponibilité de la matière première et des produits semi-finis. La planification prend également en considération les réceptions prévues de matériel et permet de prévoir les besoins d’achats en fonction de l’ordonnancement précis des opérations.

7. L’incapacité à évaluer divers scénarios et à mesurer leurs impacts

Quelle est l’incidence d’une commande urgente sur l’ensemble de la production? L’embauche d’un employé contribuera-t-elle à livrer à temps? L’ajout d’une nouvelle machine palliera-t-il le problème de productivité? Il est souvent difficile, voire impossible d’évaluer l’impact réel d’une décision ou d’un imprévu.

Syncrun offre la possibilité de mesurer les répercussions d’une commande-scénario sur l’ensemble de la production grâce à une simulation. Il est possible de faire varier la disponibilité des ressources, de modifier les efficacités ou encore de simuler un arrêt d’équipements; Syncrun vous montrera ensuite l’incidence sur les coûts et les délais de livraison.